02/2010

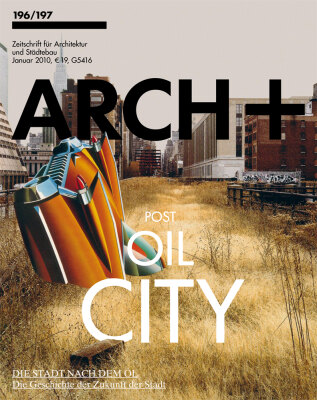

Post-Oil City

Foto: Anna Birkefeld

Zeitung

2–5

Zeitung

6–7

Zeitung

8

Zeitung

9

Editorial

10–11

Essay

12–20

Essay

22–27

Essay

28–33

Essay

34–39

Interview

42–45

Projekt

46–51

Projekt

52–53

Projekt

54–55

Projekt

56–57

Projekt

58–61

Projekt

62–63

Projekt

64–65

Timeline

66–71

Essay

74–77

Projekt

78–79

Projekt

80–83

Projekt

84–85

Essay

86–89

Projekt

90–91

Fallstudie

94–95

Essay

96–97

Projekt

98–101

Projekt

102–105

Essay

106–107

Timeline

108–113

Essay

116–117

Projekt

118–119

Fallstudie

120–121

Projekt

122–127

Projekt

128–129

Projekt

130–133

Projekt

134–135

Essay

136–137

Timeline

138–143

Essay

145–148